引言:棉针织物传统的前处理多采用各种缸煮漂,费水、费汽、费时且存在缸差。

今天我要给大家介绍的是多功能精炼剂DAH前处理工艺,它的优点是前处理质量一

致性好,生产成本低,生产效率高,节能减排效果显著。

一.产品性状

|

产品外观 |

浅色透明粘稠状液体 |

|

离子性 |

阴/非离子 |

|

溶解性 |

易溶于水、低泡 |

|

稳定性 |

耐酸、耐碱、耐硬水,耐金属盐等 |

二.产品特点

1. 产品集去杂、渗透、乳化、除油及双氧水稳定性能于一体;

2. 产品具有较好的悬浮分散能力,防回沾性好,低泡;

3. 前处理后的布毛效好、手感好、白度好,染色上染率高;

4. 产品环保不含磷,不含APEO。

三.基本工艺

1. 工艺配方 (针对不同的设备或水质用量可能不同)

烧碱(100%): 10-15g/l

双氧水(50%): 20-30g/l

多功能精炼剂DAH: 8-10g/l

螯合分散剂GBH 0-2g/l

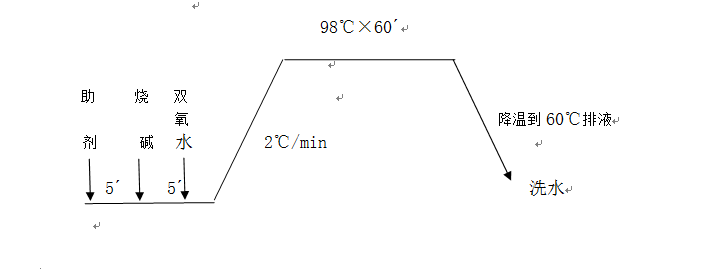

2. 工艺条件及流程 (根据染厂的设备条件选择)

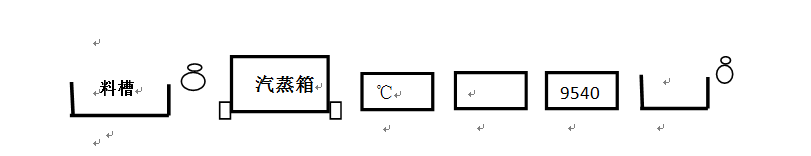

2-1连续汽蒸水洗法

多浸一轧(轧余率80-90%)→汽蒸(102℃×20-30min)→热水洗90℃(或履带冲洗80℃)→热水洗60℃→酸洗40℃→冷水洗→落箱(包膜保湿)

2-2冷堆长车洗水法

冷堆(两浸两轧或两浸多轧)→布车堆置16小时(包膜密封)→热水洗90℃两格→热水洗60℃一格→酸洗40℃一格→冷水洗一格→落箱(包膜保湿)

2-3冷堆进缸洗水法

冷堆(两浸两轧或两浸多轧)→布车堆置16小时(包膜密封)→进缸洗水过酸→洗水→染色

四.多功能精炼剂DAH工艺与传统工艺成本对比(以连续汽蒸工艺为例)

1. 传统工艺:烧碱(100%)2g/l,双氧水(50%)4g/l,精炼剂123 1g/l

氧漂稳定剂 1g/l,浴比1:10。

2.多功能精炼剂DAH连续汽蒸工艺:以烧碱(100%)15g/l,双氧水(50%)26g/l,多功能精炼剂DAH 10g/l为例。

3.生产成本对比(按1吨棉布计算)

生产成本对照表

|

项目 |

单价(元) |

传统工艺 |

连续前处理工艺 |

||

|

用量(kg) |

金额(元) |

用量(kg) |

金额(元) |

||

|

烧碱100% |

4 |

20 |

80 |

15 |

60 |

|

双氧水50% |

2 |

40 |

80 |

26 |

52 |

|

精炼剂123 |

8 |

10 |

80 |

/ |

/ |

|

多功能DAH |

12 |

/ |

/ |

10 |

120 |

|

氧漂稳定剂 |

6 |

10 |

60 |

/ |

/ |

|

耗水 |

5 |

30t |

150 |

10t |

50 |

|

耗电 |

0.9 |

65kwh |

58.5 |

59kwh |

53.1 |

|

耗蒸汽 |

210 |

1.5t |

315 |

1t |

210 |

|

耗时 |

/ |

2.5h |

/ |

1.5h |

/ |

|

合计 |

/ |

/ |

823.5 |

/ |

545.1 |

由上表中可见DAH连续汽蒸工艺助剂成本较传统工艺节约68元(22%);水电汽成本较传统工艺节省元约210.4元(33.5%),工艺成本可节省278.4元/吨布节约30%,大大减少了废水的排放和水处理成本。而且节约了生产时间约60分钟左右,大大提高了生产效率。

五.多功能精炼剂DAH与市面上同类权威产品对比具有较高的性价比,以市面上某权威产品X对比为例,同用量走连续汽蒸工艺前处理质量指标对比如下:(数据来源为湖北某厂)

|

|

毛效(cm/30mi) |

白度(wr,%) |

顶破强力(N) |

|||||||

|

左 |

中 |

右 |

左 |

中 |

右 |

左 |

中 |

右 |

||

|

DAH |

① |

15.1 |

15 |

15.2 |

78 |

78 |

77.8 |

555 |

556 |

554 |

|

② |

15.3 |

15.2 |

15.2 |

77.9 |

78.2 |

78 |

550 |

551 |

554 |

|

|

X |

③ |

13 |

13.1 |

13.1 |

79.1 |

79 |

79.2 |

547 |

548 |

546 |

|

④ |

13.1 |

13 |

13.2 |

78.9 |

79.1 |

79 |

547 |

544 |

544 |

|

|

胚布 |

-- |

-- |

538 |

|||||||

由上表中得知,我司产品多功能精炼剂DAH的综合效果达到了市面上同类权威产品水平。

六.结论

在当今环保形势下,废水排放指标极为珍贵,节水节能型产品无疑便受到了市场的追捧,多功能精炼剂DAH由于工艺成本低、性价比高值得推广。